无缝钢管,作为现代工业中的一种重要基础材料,广泛用于各种领域。常州,作为中国重要的工业基地之一,其无缝钢管生产流程代表了国内先进水平。本文将深入探讨常州无缝钢管的生产流程,揭示其背后精确而复杂的工艺技术。

**一、钢管生产的前期准备**

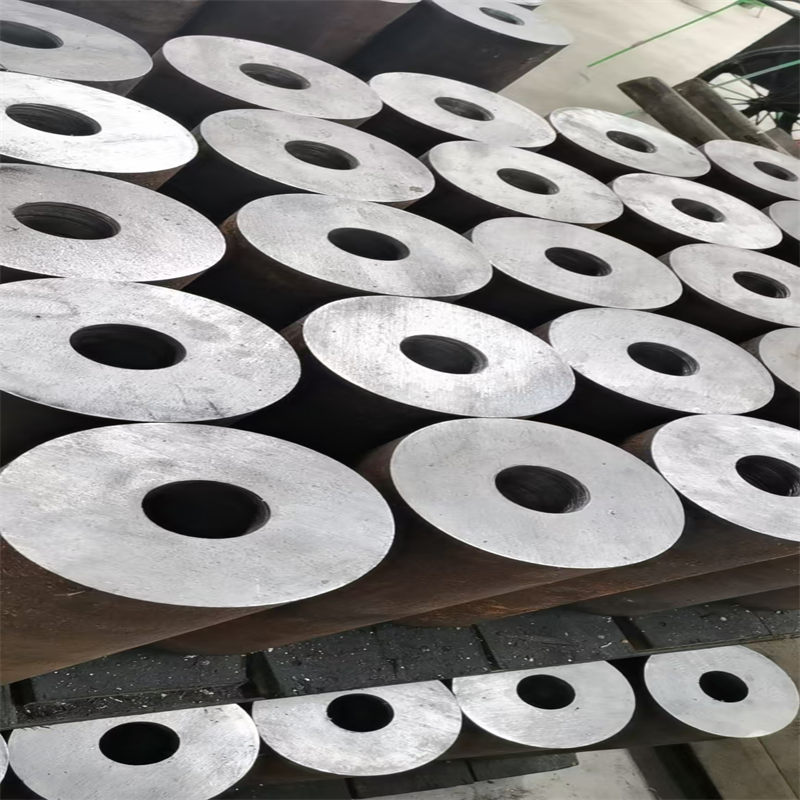

无缝钢管的生产起始于钢锭或实心管坯。在常州的无缝钢管生产线上,原料的选择和准备是至关重要的****步。确保原材料的质量满足生产需求,是保证最终产品质量的关键。此阶段主要包括对原材尺寸、成分以及表面的检查,以确保后续步骤的顺利进行。

**二、加热与穿孔**

经过严格筛选的圆管坯接下来将进入加热阶段。加热是为了降低材料的变形抗力,使其更易于加工。加热后的圆管坯将被送至穿孔机,进行穿孔操作。这一过程是通过曼尼斯曼兄弟发明的二辊斜轧穿孔机实现的,穿孔机的工作原理是利用旋转的辊将加热后的圆管坯穿成空心厚壁毛管,为后续的轧制作准备。

**三、轧制与定径**

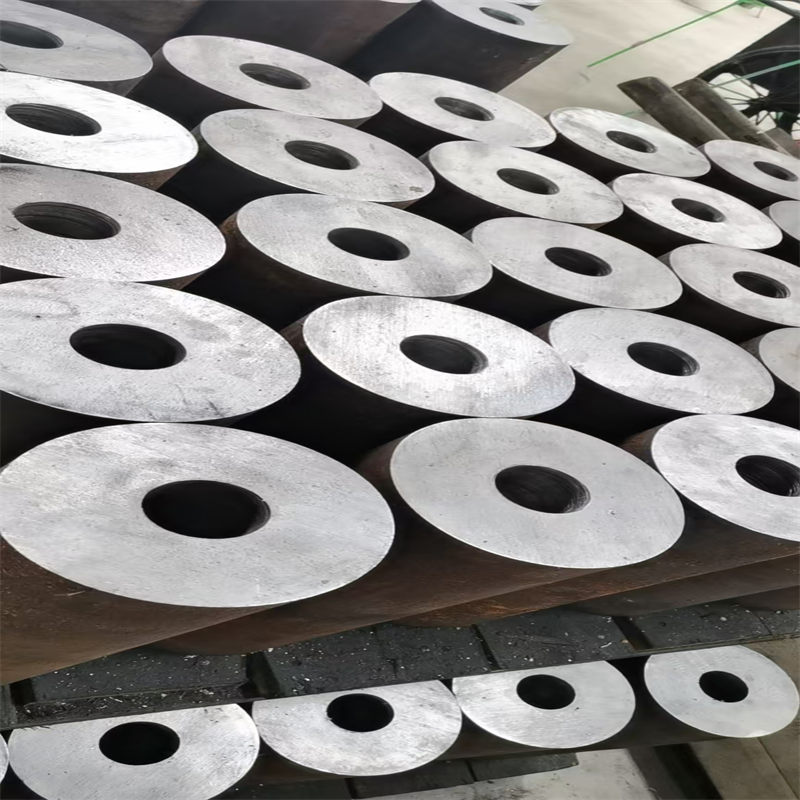

穿孔后获得的毛管,将在轧管机上进行轧制。这一步骤的目的是通过连续的压缩,使毛管的壁厚减薄,并逐步接近成品的尺寸要求。在延伸机上,毛管被进一步轧薄和延伸,成为接近成品壁厚的荒管。

定径(或减径)工序,是将荒管通过一系列的模具,精确控制其外径和壁厚,达到预定的标准。这一过程中,常州的无缝钢管生产线采用了高精度的定径技术和设备,确保每一支钢管均符合严格的国际和国内标准。

**四、冷却与精整**

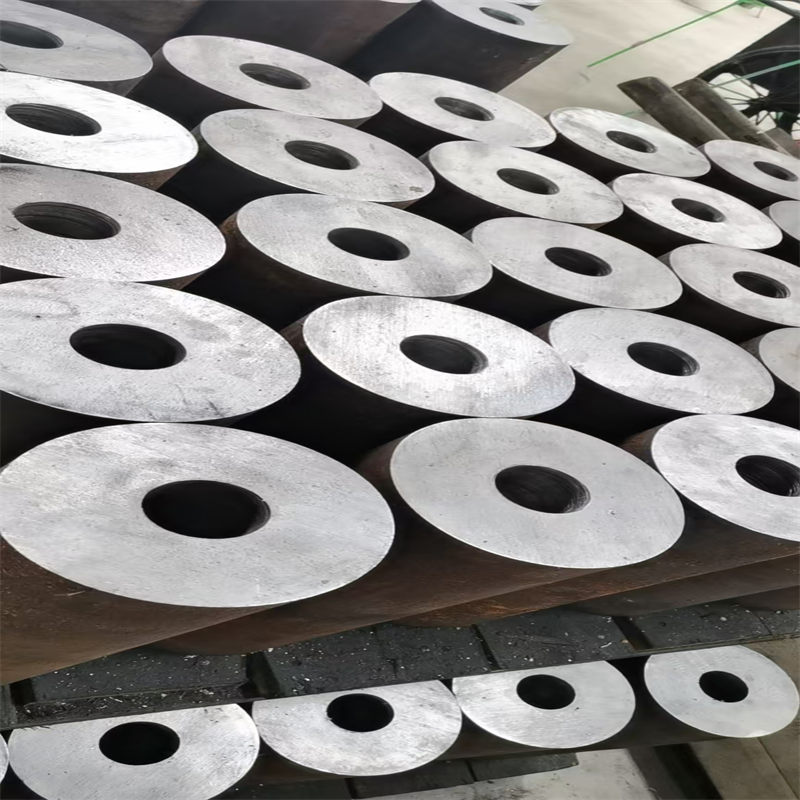

钢管在经历热轧或冷轧后,需要通过特定的冷却过程来提高其机械性能。冷却方式多样,可以是自然冷却或采用快速冷却技术,具体选择取决于钢管的应用要求和材质特性。

冷却后的钢管将进行矫直处理,以消除在前序工序中产生的弯曲和扭曲。随后的水压试验或无损探伤,是对钢管质量进行最终检验的重要环节。这些检测手段能够确保每一根钢管都无缺陷,具备优良的承压能力和安全性。

**五、检验与入库**

在完成了上述所有生产工序后,每一批次的无缝钢管还要经过最后的标记和记录。这包括钢管的规格、材质、生产日期等信息,便于追溯和管理。最终,合格的产品将被送入库存,等待发往全球各地的不同使用场合。

无缝钢管在常州的生产流程体现了现代钢铁制造业的高效率和高质量标准。从原材的准备到成品的出库,每一个环节都严格控制,确保了钢管的品质和性能。这不仅展示了常州在无缝钢管制造领域的先进性,也为全球的用户提供了可靠的工业基础材料。

无缝钢管的生产工艺虽然复杂,但正是这种复杂的工艺保证了其卓越的品质和广泛的应用范围。从建筑到机械制造,从汽车到航空航天,无缝钢管正默默地支撑着现代工业的发展,成为不可或缺的一部分。